Le héros méconnu du métal de haute qualité : le rotor de dégazage en nitrure de silicium

Le problème de la pureté dans le moulage des métaux

Imaginez fabriquer un objet parfait : une pièce automobile légère, un composant aérospatial impeccable ou même un équipement médical essentiel. Si vous partez d’un matériau défectueux, le produit final est voué à l’échec. C'est le défi dans moulage de métal , en particulier avec des matériaux comme aluminium .

L'aluminium, métal miracle connu pour son rappout résistance/poids, présente un problème métallurgique majeur : il adore absorber hydrogène une fois fondu. Cela se produit facilement, à cause de l'humidité de l'air, des outils mouillés ou même des oxydes de surface. L'hydrogène est très soluble dans l'aluminium liquide, mais à mesure que le métal refroidit et se solidifie, l'hydrogène est violemment expulsé, formant de minuscules poches ou vides appelés porosité .

Pourquoi la porosité est l'ennemi

La porosité est l’ennemi juré de la qualité du métal. Ces bulles de gaz microscopiques compromettent gravement les performances du métal :

- Structure affaiblie : La porosité réduit l'ensemble résistance à la traction et durée de vie en fatigue de la pièce moulée, ce qui rend la pièce finale susceptible aux fissures et aux défaillances.

- Fuite : Pour les pièces conçues pour maintenir la pression (comme les blocs moteurs ou les pompes), la porosité crée des voies de fuite de fluide.

- Mauvaise finition de surface : Lorsque la surface est usinée, ces vides apparaissent sous la forme de minuscules trous d'épingle, ruinant l'esthétique et l'intégrité du produit.

Pour créer des pièces moulées de haute intégrité et sans défaut, cet hydrogène dissous doit être éliminé, un processus connu sous le nom de dégazage .

La solution de dégazage rotatif

La méthode la plus efficace et la plus largement adoptée pour la purification du métal en fusion à l’échelle industrielle est dégazage rotatif . Ce procédé ingénieux fonctionne sur le principe simple de l’échange gazeux et de la flottation.

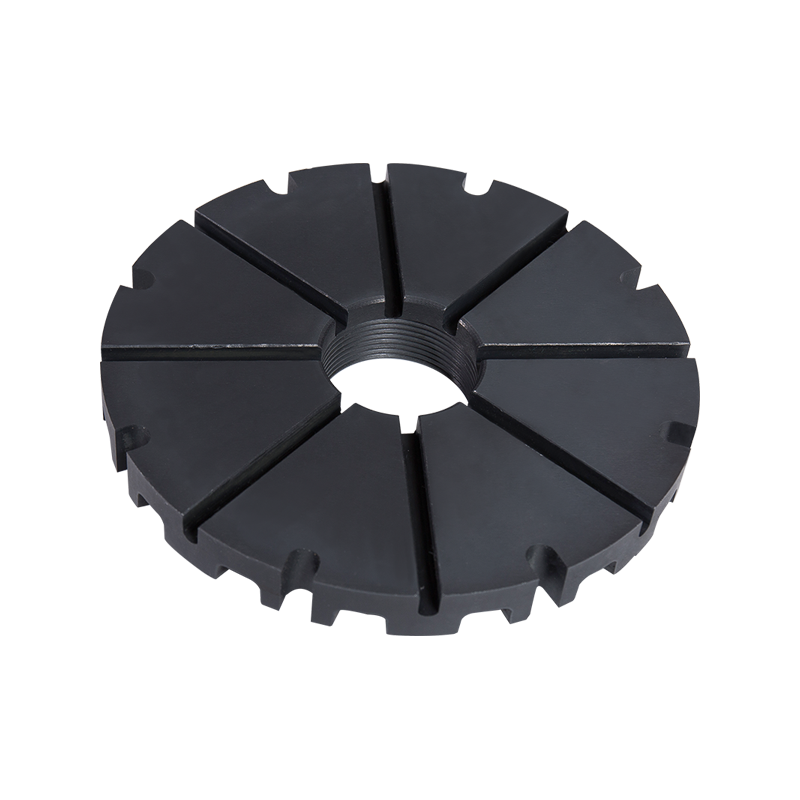

Les principaux composants d'un système de dégazage rotatif sont un arbre et un rotor , qui est descendu dans le métal en fusion. Un gaz inerte, généralement Argon or azote , est pompé vers le bas de l'arbre et libéré par le rotor.

Le rôle du rotor est double :

- Cisaillez le gaz : La rotation du rotor brise violemment les grets flux de gaz inerte en un nombre énorme de petites bulles finement dispersées .

- Mélangez le fondant : L'action de rotation fait circuler les bulles uniformément dans tout le bain fondu.

À mesure que ces minuscules bulles de gaz inerte s'élèvent à travers l'aluminium liquide, les atomes d'hydrogène dissous se diffusent hors du métal en fusion et dans les bulles, entraînés par la différence de pression partielle. Les bulles, qui transportent désormais l'hydrogène, ainsi que les impuretés non métalliques (appelées inclusions ou crasses) qui collent à leurs surfaces, flottent jusqu'au sommet de la masse fondue où elles sont écumées. Plus les bulles sont petites et nombreuses, plus la surface totale d’absorption de l’hydrogène est grande, ce qui conduit à un processus de purification plus rapide et plus efficace.

La puissance du rotor de dégazage au nitrure de silicium

C'est là que la star de notre histoire, le Rotor de dégazage de nitrure de silicium , intervient. Faire fonctionner un rotor dans de l'aluminium en fusion, ce qui peut aller jusqu'à ( ) ou supérieur – est l’un des travaux les plus exigeants dans une fonderie. Le rotor est soumis à des conditions extrêmes :

- Choc thermique : Changements rapides de température lors du déplacement dans et hors de la fonte.

- Attaque chimique : Exposition à des métaux fondus réactifs et à des flux.

- Érosion mécanique : Abrasion constante due au flux de métal en fusion et d'inclusions non métalliques.

Les premiers rotors fabriqués à partir de matériaux comme le graphite souffraient souvent d'une usure rapide, perdant rapidement leur efficacité et contaminant la masse fondue avec des particules de carbone.

Le nitrure de silicium : une merveille matérielle

Nitrure de Silicium ( ) est un appareil performant céramique avancée qui a révolutionné le processus de dégazage. Ses propriétés matérielles en font la solution idéale pour cet environnement sévère :

- Dureté exceptionnelle : Le nitrure de silicium est incroyablement dur, ce qui lui confère une résistance exceptionnelle aux érosion et abrasion . Cela signifie que le rotor conserve sa forme géométrique précise plus longtemps, garantissant des bulles toujours petites et très efficaces tout au long de sa durée de vie.

- Résistance supérieure aux chocs thermiques : Il peut gérer les variations de température massives du processus de coulée sans se fissurer ni se briser, ce qui entraîne une durée de vie plus longue et moins de temps d'arrêt.

- Inertie chimique : Contrairement au graphite, le nitrure de silicium est chimiquement inerte et ne réagit pas avec l’aluminium fondu, empêchant ainsi la contamination et maintenant la pureté de la masse fondue.

En utilisant un Rotor de dégazage de nitrure de silicium , les fonderies peuvent obtenir une qualité de moulage d'aluminium bien supérieure avec une teneur en hydrogène plus faible, des inclusions réduites et, en fin de compte, un processus de production plus fiable et plus rentable. Il s’agit d’un composant essentiel – une petite pièce d’ingénierie avancée en rotation – qui rend possible le moulage de métaux à haute performance.

Contactez-nous pour des devis et des prix !

Faites-nous savoir ce que vous souhaitez et nous vous contacterons dans les plus brefs délais !

简体中文

简体中文